فولاد AMUTIT S و فولاد SPK

فولاد 1.2080 (فولاد SPK) فولاد 1.2510 (AMUTIT S)

فولاد سردکار (Cold Work Tool Steel)

فولاد ابزار سردکار، جزو فولاد های پر کربن هستند و پایداری ابعادی و سختی خوبی دارند. و نیز حاوی منگنز، تنگستن، مولیبدن و کروم هستند که این عناصر آلیاژی، سختی پذیری را افزایش می دهند. محتوای کربن بالای آنها منجربه مقاومت سایش خوب این فولاد شده و آن را برای کاربرد های مختلف مناسب می سازد. از این فولاد برای انواع قالب ها ، گیج ها و … استفاده می شود.

انواع فولاد ابزاری :

– فولاد ابزاری سخت شونده با روغن (Oil Hardening) یا O-Grade:

این گرید در انواع مختلف O1، O2، O6 و O7 تولید می شوند که همگی در دمای 800 درجه سلسیوس سخت و مقاوم شده و در دمای 200 درجه برگشت داده می شوند و در نهایت عملیات کوئنچ کردن در روغن برای آنها انجام میگردد.

– فولاد ابزاری سخت شونده با هوا (Air Hardening) یا A-Grade:

این نوع فولاد سردکار، در ساخت ابزارهای مختلف کاربرد دارد و در طی عملیات حرارت دهی، کمترین میزان اعوجاج ساختاری را پیدا می کند که بخاطر درصد بالای کروم آن است. این نوع فولاد دارای ویژگی های دیگری همچون قابلیت ماشین کاری بالا، مقاومت بالا در برابر سایش و سختی زیاد نیز هست. از این لحاظ بین گروه D و گرید S قرار می گیرد.

از این فولاد در ساخت سنبه، میله سربی، قالب های کله زنی، ابزارهای برجسته کاری، لبه بری سرد، چاقو، ابزارهای برش چوب، ابزارهای تراشکاری و غیره استفاده می گردد.

– فولاد ابزاری سخت شونده با آب (Water Hardening) یا W-Grade:

ترکیب شیمیایی فولادهای سخت شده در آب شامل مقادیر بسیار زیادی از کربن است. در این گروه با وجود کوئنچ شدن با آب، فقط لایه سطحی سختکاری شده و تمامی لایهها سختیکاری نمیشوند.

– انواع مقاوم در برابر ضربه (Shock Resisting Types) یا S-Grade:

طراحی فولادهای سری S موجب افزایش مقاومت و استحکام قابل قبولِ این گروه در برابر ضربه و شوک شده است.

– فولاد ابزاری نوع D-Grade:

این نوع فولاد ابزار سردکار به سبب داشتن کربن و کروم بالا در برابر سایش و خوردگی از مقاومت بالایی برخوردار هستند. گریدهای این گروه شامل D2، D3، D4 و D6 است که در این بین فولاد D2 کاربرد گسترده تری را در صنعت شامل می شود، از جمله صنایع هوانوردی، هسته ای، شیمیایی، پتروشیمی

– فولاد ابزاری گرم کار (Hot-Working) یا H-Grade

– فولاد ابزاری کاربرد خاص (Special-Purpose Group)

فولاد ابزاری سردکارموجود در شرکت ایشتارپارسه البرز:

1- فولاد 1.2080 (SPK) : این فولاد ابزاری سردکار دارای کربن و کروم بالا بوده و از سختی پذیری و مقاومت سایشی بالا و چقرمگی و قابلیت ماشین کاری متوسطی برخوردار است.

2- فولاد 1.2510 (AMUTIT S) : فولاد آموتیت از چقرمگی متوسط، اعوجاج نسبتا پایین، سختی پذیری خوب، مقاومت سایشی بالا و ماشین کاری خیلی خوب برخوردار است .

مشخصات فولاد 1.2080(مشخصات فولاد SPK):

نوعی از فولادهای کربنی و آلیاژهای فولادی که به عنوان فولاد ابزار نیز شناخته می شوند، فولادهای SPK می باشند.

. این فولاد در صنایع به شکل های مختلفی از جمله ورق و میلگرد استفاده می شود.

SPK؛ دسته ای از فولادهای آلیاژی سردکار با مشخصه استاندارد دین X210Cr12 و استاندارد بهلری k100 است. این محصول به دلیل وجود کربن و کروم بالا جزو دسته فولادهای سختی دار محسوب می شود که خواص سختی پذیری فوق العاده ای دارد. این فولاد یکی از پر مصرف ترین فولادهای ابزار سردکار در ایران محسوب شود که از کشورهای آلمان و چین وارد می شود. این فولاد بین فولادگران و قالب سازان نیز محبوب است

کروم موجود در این فولاد باعث افزایش مقاومت و استحکام در برابر سایش و نرم شدن می شود این فولاد به گرمادهی سریع حساس است و همچنین از دسته فولادهای پر کربن نیز به شمار می رود که با تغییر اندک در میزان عنصر کروم و افزودن دو عنصر تنگستن و وانادیوم به فولاد Spk دو فولاد Spk-R و Spk-NL تبدیل می شود..

خواص مکانیکی فولادSPK

به لحاظ خواص مکانیکی و ویژگی های فولاد 1.2080 می توان گفت که سختی این فولاد در دمای بالا به درستی حفظ نمی شود و همچنین مقاومت بالایی در برابر سایش در دمای پایین دارد. از نظر اقتصادی در دماهای پایین به صرفه است و حین انجام عملیات حرارتی، احتمال ترک خوردگی در آن وجود دارد .

کاربرد فولاد 1.2080

قالب برش، پانچ و فرمینگ برای ورق آهنی

ماردونها

رولهای پروفیل و رولهای سردکار با تیراژهای متوسط

ابزارهای تولید میخ، پیچ، مهره و پرچ

ابزارهای شکلدهی سرد برای سرامیکها و متالورژی پودر با تیراژهای متوسط

تیغههای برش مسطح برای ورق آهنی

ابزارهای تریم و خردکردن

ابزارهای پرس و کشش

همچنین از کاربردهای فولاد 1.2080 میتوان به قالب کشش مفتول، سنبه و ماتریس ساخت مهره در حالت سرد اشاره نمود.

عملیات حرارتی فولادspk

از بین روشهای مختلف عملیات حرارتی، عملیات حرارتی حمام نمک بهترین خواص را برای این فولاد ایجاد میکند. در ادامه به سیکل عملیات حرارتی این فولاد اشاره شده است. لازم به ذکر است برای ضخامتهای کمتر از 20 میلیمتر فولاد 1.2080، امکان عملیات حرارتی تحت خلا برای این فولاد وجود دارد

روش سخت کاری فولاد SPK

سیکل سخت کاری فولاد spk یا همان روش سختکاری فولاد SPK به صورت زیر است.

1. آستنیته کردن

نگهداری در دمای 600 درجه سانتیگراد به مدت 60 دقیقه و همچنین در دمای 840 درجه سانتیگراد به مدت 60 دقیقه و سپس در دمای 940-970 درجه سانتیگراد به مدت 15 تا 30 دقیقه آستنیته میشوند.

2. کوئنچ

مقاطع کوچکتر از 25 میلیمتر و آستنیته شده در حد بالای دما: هوای ساکن و هوای فشرده و خلأ

سایر مقاطع: روغن، گاز، حمام نمک (220-250)

3. تمپر تنش گیری

نگهداری در دمای 120 درجه سانتیگراد و سردکردن در هوا. مدت زمان نگهداری تابع روش کوئنچ است. روغن: 4 ساعت/ نمک 220 درجه سانتیگراد: 3 ساعت/ نمک 500 درجه سانتیگراد: 2 ساعت/ هوا فشرده: 1 ساعت

4. تمپرینگ نهایی فولاد سردکار 1.2080

روش اول برای قطعات با حساسیت بالا: حداقل 4 ساعت در 220 سانتیگراد نگهداری شود و سپس در هوا خنک شود.

روش دوم برای قطعات مرسوم: حداقل 2 ساعت در حدود 300 درجه سانتی گراد نگهداری و سپس در هوا خنک شود، در ادامه حداقل 2 ساعت در 180 درجه سانتیگراد نگه داشته شده و سپس در هوا خنک شود.

برای قطعات با حساسیت بالا بهتر است از دماهای پایینتر تمپر و زمانهای بیشتر استفاده شود

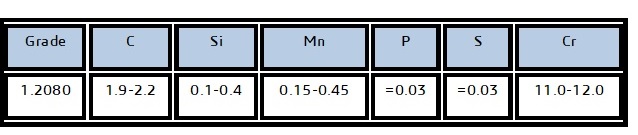

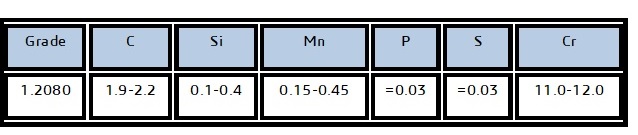

جدول آنالیز فولاد 1.2080

مشخصات فولادAMUTIT S ) :1.2510 ):

از سری فولاد ابزار سردکار، فولاد آموتیت است که به نام بهلری k460 هم شناخته می شودو به جهت سخت شونده بودن، اصطلاحا به آن.فولاد آب دیده . هم می گویند.

از خصوصیات بارز آن فرم پذیری مناسب و تغییرات ابعادی بسیار کم در شرایط مختلف است. همچنین به دلیل دارا بودن تنگستن و وانادیوم در ترکیباتش، خاصیت سختی و چقرمگی آن افزایش پیدا می کند.

شماره استاندارد این آلیاژ که نشان دهنده نوع آلیاژ و درصد استفاده از آن می باشد، استاندارد 1.2510 است.

ویژگی های فولاد 1.2510

چقرمگی متوسط، تغییرات ابعادی بسیار پایین ، سختی پذیری، مقاومت سایشی خوب و ماشین کاری خیلی خوب از ویژگی های فولاد 1.2510 می باشد.

کاربرد فولاد 1.2510

تولید انواع سنبهو ماتریس

تولید قلاویز و حدیده

ابزار های مخصوص کشیدن سیم

تولید مته و ابزار سوراخکاری

تولید ابزار برشی

تولید پانچ ها

تولید قالب ها

تولید ابزار های اندازه گیری

تولید ابزار فلزکاری و تراشکاری

تولید تیه برش در صنایع چو ب و کاغذ

تاثیر درصد عناصر مهم بر روی فولاد 1.2510

تنگستن: در برخی از فولادها مقادیر تنگستن را برای بهبود خواص مکانیکی و شیمیایی فولاد برای کاربردهای مختلف اضافه میکنند. به دلیل دمای ذوب بالای این عنصر، تنگستن می تواند برای افزایش دمای ذوب فولاد استفاده شود. سختی بالای تنگستن همچنین می تواند مقاومت در برابر سایش فولاد را افزایش دهد.

کاربید تنگستن یا از طریق پیوند یک اتم تنگستن با یک اتم کربن منفرد که با نماد شیمیایی WC نشان داده می شود یا دو اتم تنگستن با یک اتم کربن منفرد (W2C) تولید می شود. این کار با حرارت دادن پودر تنگستن با کربن در دمای 2550 درجه فارنهایت تا 2900 درجه فارنهایت (1400 درجه سانتیگراد تا 1600 درجه سانتیگراد) در جریانی از گاز هیدروژن انجام می شود.

با توجه به مقیاس سختی مو (معیار توانایی یک ماده برای خراشیدن ماده دیگر)، کاربید تنگستن دارای سختی 9.5 است که فقط کمی کمتر از الماس است.

علاوه بر این، تنگستن مانند کربن به عملیات حرارتی کمک می کند. افزایش عمق سختی نیز با استفاده از آن مشاهده می شود. هنگامی که در مقادیر زیاد استفاده می شود، دارای مقاومت قابل توجهی در برابر اکسیداسیون و سایش است.

مقدار تنگستن در فولاد آلیاژی می تواند در محدوده وسیعی باشد، در فولادهای کم آلیاژ با استحکام بالا، می تواند زیر 1٪ باشد. در فولادهای ابزار تندبر، تنگستن اغلب به عنوان یک عنصر آلیاژی اصلی استفاده می شود و مقدار آن می تواند بیش از 15 درصد وزن فولاد را تشکیل دهد.

کروم: کروم نیز مانند کربن قابلیت سخت شدن فولاد در هوا و روغن را افزایش میدهد، به دلیل کاربیدساز بودن این عنصر مقاومت سایشی و مقاومت به پوسته شدن را هم بالا میبرد.

وانادیوم: این عنصر نیز کاربیدساز قوی میباشد که سبب افزایش مقاومت سایشی و افزایش استحکام در لبه های بالا میشود و همچنین باعث ریزدانه شدن فولاد میشود.

طبق تعاریف بالا که عناصر مهم تشکیل دهنده فولاد 1.2510 میباشند، میتوان تا حدی رفتار این فولاد را پیش بینی کرد با درصد وزنی تنگستن و کرومی که دارد تقریبا ضدسایشی نسبی خوبی را فراهم میکند و همینطور وانادیوم به دلیل ریز دانه کردن فولاد یک مقدار فولاد را بهینه تر میکند علاوه بر این عناصر میزان قابل توجهی از منگنز را داریم به طور کلی منگنز استحکام تسلیم و نهایی را بالا میبرد.

پس نتیجه میگیریم پس از عملیات حرارتی فولادی با استحکام بالا با ضد سایشی خوب و در عین حال به دلیل وجود وانادیوم با شکنندگی کمتر نسبت به فولادهایی با این مقدار کربن خواهیم داشت.

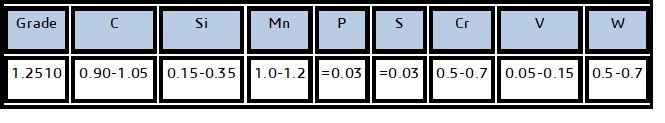

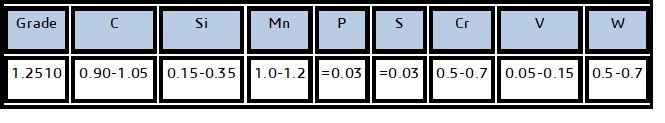

جدول آنالیز و مشخصات فولاد1.2510

از خصوصیات بارز آن فرم پذیری مناسب و تغییرات ابعادی بسیار کم در شرایط مختلف است. همچنین به دلیل دارا بودن تنگستن و وانادیوم در ترکیباتش، خاصیت سختی و چقرمگی آن افزایش پیدا می کند.

برچسب ها:

- فنی